Smary wysokotemperaturowe – rodzaje, zastosowanie i normy, które warto znać

Gdy maszyna pracuje w warunkach ekstremalnych, zwykły smar to za mało. Wysokie temperatury, duże obciążenia, kontakt z chemikaliami czy parą wodną – wszystko to sprawia, że układ smarowania potrzebuje specjalnej ochrony. Właśnie po to opracowano smary wysokotemperaturowe – środki, które zachowują swoje właściwości nawet wtedy, gdy inne już dawno zawodzą.

W Deforin oferujemy produkty stworzone do pracy w takich warunkach – m.in. smary miedziane, grafitowe, litowe o podwyższonej odporności cieplnej oraz z dodatkiem dwusiarczku molibdenu (MoS₂).

Zanim jednak wybierzesz konkretny preparat, zobacz, czym różnią się poszczególne rodzaje smarów i jak dobrać właściwy.

Czym są smary wysokotemperaturowe?

To specjalistyczne środki smarne opracowane tak, aby chronić części maszyn w temperaturach, w których standardowe produkty tracą swoje właściwości.

Ich zadaniem jest ograniczenie tarcia, zabezpieczenie przed korozją i utrzymanie filmu smarnego przy temperaturach sięgających nawet kilkuset stopni Celsjusza.

Smary tego typu różnią się składem – w zależności od zagęszczacza, oleju bazowego i dodatków uszlachetniających. Najczęściej spotykane to smary miedziane i grafitowe, które stanowią podstawę w wielu gałęziach przemysłu.

Smar miedziany – ekstremalna odporność na ciepło

Smar miedziany (nazywany też miedziowym) to klasyk wśród środków do zadań specjalnych. Zawiera cząsteczki miedzi, które tworzą trwałą warstwę ochronną na powierzchni metalu. Dzięki temu elementy nie zapiekają się, nie korodują i zachowują pełną ruchomość nawet przy +1100°C.

Doskonale sprawdza się tam, gdzie:

- występuje wysoka temperatura i duże obciążenie,

- urządzenia są narażone na wilgoć, sól lub środki chemiczne,

- potrzebna jest odporność na utlenianie i długotrwałe działanie.

Zastosowanie smaru miedzianego:

- motoryzacja – układy wydechowe, śruby kół, zaciski hamulcowe,

- przemysł ciężki – połączenia gwintowe, elementy pieców, energetyka, hutnictwo.

Zakres temperatur pracy: od -50°C do +1100°C. To smar, który po prostu nie zawodzi – nawet tam, gdzie inne środki się topią.

Smar grafitowy – niezawodny w ciężkich warunkach

Smar grafitowy to uniwersalne rozwiązanie dla miejsc, gdzie często dochodzi do kontaktu metal–metal i potrzebna jest sucha, odporna warstwa ochronna.

Zawarty w nim grafit tworzy cienki film, który skutecznie redukuje tarcie i zapobiega zatarciom nawet przy temperaturach do +500°C (krótkotrwale wyżej).

Dlaczego warto stosować smar grafitowy?

- jest odporny na wodę, chemikalia i zabrudzenia,

- dobrze znosi duże obciążenia i drgania,

- sprawdza się w miejscach trudno dostępnych.

Gdzie się go stosuje?

- maszyny budowlane i rolnicze,

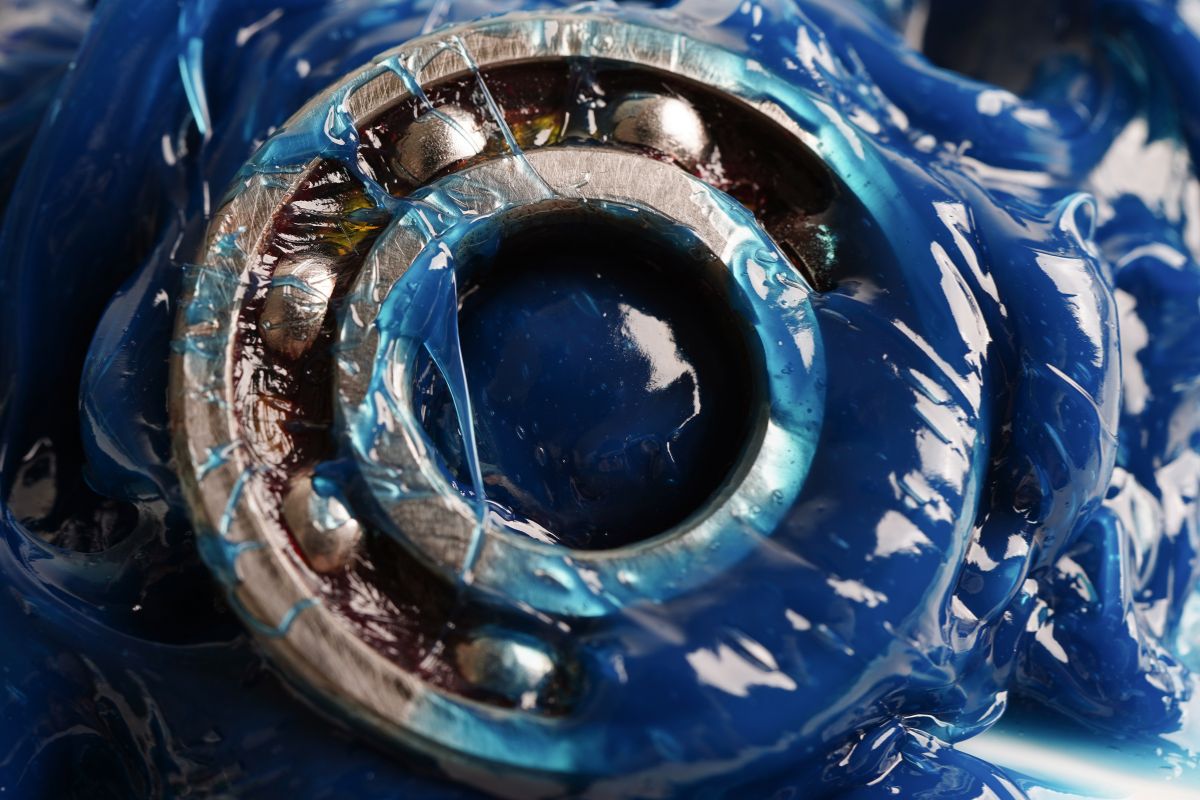

- łożyska, prowadnice, zawiasy, przeguby,

- urządzenia przemysłowe pracujące w pyle i wilgoci.

Smar grafitowy to gwarancja ochrony, nawet jeśli maszyna pracuje w trybie ciągłym i nie ma możliwości częstego dosmarowywania.

Gdzie stosuje się smary wysokotemperaturowe?

Smary odporne na wysokie temperatury to nie tylko rozwiązanie dla przemysłu ciężkiego. Stosuje się je wszędzie tam, gdzie temperatura, ciśnienie lub chemikalia mogłyby zniszczyć zwykły smar.

Najczęstsze obszary zastosowania

Przemysł:

- hutnictwo, odlewnictwo (łożyska, prowadnice, rolki piecowe),

- przemysł chemiczny (zawory, armatura, uszczelnienia),

- energetyka (łożyska turbin, połączenia śrubowe pod ciśnieniem).

Motoryzacja:

- układy hamulcowe i wydechowe,

- połączenia gwintowe narażone na korozję,

- zawiasy, przeguby, prowadnice.

Lotnictwo i transport ciężki:

- układy hydrauliczne, napędowe, śrubowe,

- elementy pracujące w warunkach drgań i naprężeń.

Smary wysokotemperaturowe zapobiegają przegrzewaniu, zatarciom i korozji, co bezpośrednio przekłada się na dłuższą żywotność maszyn i bezpieczeństwo pracy.

Jakie normy muszą spełniać smary wysokotemperaturowe?

Wysoka temperatura to nie wszystko – liczy się także zgodność z normami technicznymi, które potwierdzają parametry użytkowe i bezpieczeństwo produktu.

Kluczowe normy:

- PN-EN ISO 6743-9 – klasyfikuje smary plastyczne (oznaczone literą „X”), określa ich temperaturę pracy, typ oleju bazowego i zagęszczacza,

- DIN 51825 – opisuje smary pod względem zastosowania i właściwości, np. KP2K-30 oznacza konsystencję NLGI 2, odporność na wodę i zakres pracy od -30°C do +120°C,

- DIN 51821 (FAG FE9) – definiuje badania trwałości smarów w warunkach dużych obciążeń i wysokiej temperatury (np. w łożyskach szybkoobrotowych).

Jeśli smar spełnia te normy, masz pewność, że jego parametry zostały potwierdzone laboratoryjnie.

Deforin – smary do zadań specjalnych

W Deforin od lat pomagamy firmom utrzymać niezawodność parku maszynowego – nawet w najbardziej wymagających warunkach. Oferujemy szeroką gamę smarów wysokotemperaturowych: od uniwersalnych litowych po specjalistyczne miedziane, grafitowe i MoS₂.

Dobrze dobrany smar to:

- mniejsze ryzyko awarii,

- dłuższa żywotność elementów,

- stabilna praca maszyny w każdej temperaturze.

Potrzebujesz pomocy w doborze smaru?

Nie trać czasu na testy metodą prób i błędów. Skontaktuj się z ekspertami Deforin – doradzimy, który smar wysokotemperaturowy sprawdzi się najlepiej w Twojej aplikacji. Dzięki odpowiedniemu doborowi środków smarnych Twoje urządzenia będą działały płynnie, bezpiecznie i bez zbędnych przestojów.